Fachartikel vom 12/10/2020

SEW-EURODRIVE

Elektrozylinder statt Hydraulik

Die Firma Ruegenberg optimiert Produktionsabläufe, unter anderem für die Automobilbranche. Um herkömmliche Fügeprozesse zu verbessern, entwickelte sie eine Doppelfalztechnologie mit Servotechnik. Bei dieser anspruchsvollen technischen Lösung kommen elektrische Linearachsen von SEW-EURODRIVE zum Einsatz. Die Ergebnisse: Bessere Haltbarkeit der Blechverbindungen, höhere Arbeitssicherheit, weniger Platzbedarf und geringerer Serviceaufwand.

|

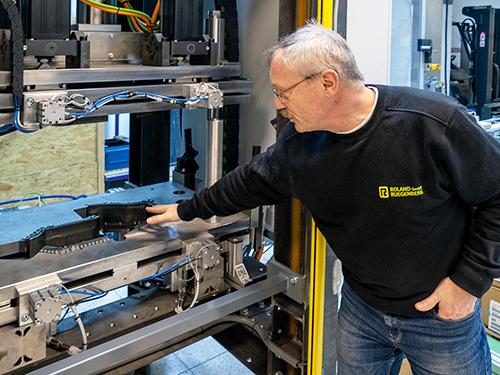

| Die Elektrozylinder von SEW-EURODRIVE sind die „Muskeln“ der Bördelmaschine. Ihre schlanke Bauweise ermöglicht den Einbau auch bei engen Platzverhältnissen. (Bild: SEW) |

Bad Sobernheim liegt im Landkreis Bad Kreuznach in Rheinland-Pfalz. Die Stadt mit 7.000 Einwohnern ist Verwaltungssitz, staatlich anerkanntes Heilbad und gehört zum Weinbaugebiet Nahe. In dieser Region spielt traditionell die Landwirtschaft eine wichtige Rolle. Doch längst haben auch neue Ideen und Zukunftsvisionen in Bad Sobernheim Platz gefunden, zum Beispiel bei der Roland Ruegenberg GmbH, einem innovativen Unternehmen mit Kernkompetenz in Bördel- und Falztechnologien. Durch die Entwicklung und den Bau zahlreicher Falzanlagen sammelte Ruegenberg viel Know-how auf diesem Gebiet. Ihre Anlagen verbinden zwei Blechelemente ohne zu schweißen schnell und zuverlässig. Dadurch kann der Anwender Zeit und Geld sparen. Neben dem Verarbeiten von Metallen bietet das Unternehmen auch Lösungen für einen ebenen Bord sowie für einen besonders kleinen und enganliegenden Falz. Die Bearbeitungszeiten liegen unter 30 Sekunden pro Teil in vollautomatisierten Anlagen, die den Bearbeitungsprozess ausführen.

Ende 2018 erhielt Ruegenberg den Auftrag eines Automobilzulieferers für mehrere automatische Falzanlagen. Besondere Herausforderungen hierbei waren die Produktvielfalt, die Rüstzeit, enge Platzvorgaben und ein anspruchsvoller Terminplan. Eine wichtige Hürde stellte die Technologie zur Ummantelung und Isolation von abgasführenden Komponenten dar. Sie wurde parallel zum Auftrag entwickelt und getestet. Anstelle herkömmlicher Hydraulik kam innovative Servoantriebs- und Steuerungstechnik zur Anwendung.

Hohe Verfahrgeschwindigkeiten und Dynamik, höchste Anforderungen an Kraft, Performance und synchron im Verbund fahrend – bei unterschiedlichen Kräften – waren einige der Herausforderungen. Darüber hinaus sollten die einzelnen Motoren leicht und individuell konfigurierbar sein. Daher mussten frühzeitig verlässliche, kompetente Partner gefunden werden. Aufgrund der positiven Erfahrungen in vorangegangenen Jahren entschied sich Ruegenberg bei der Antriebstechnik für SEW-EURODRIVE.

Hydraulisches Testwerkzeug

Zunächst mussten verschiedene Tests durchgeführt werden. „Dazu verwendeten wir ein hydraulisch angetriebenes Probewerkzeug“, erläutert CAD-Konstrukteur Matthias Scheffler. „Allerdings ist ein Hydraulikzylinder langsam und nicht punktgenau zu steuern.“ „Bei der Vorserie hatten wir bereits einen Vierer-Achsverbund mit Elektrozylindern für die Arbeitshübe und Zwischenpositionen eingesetzt. Der Zweier-Achsverbund für die Schließbewegung wurde aber zunächst mit Hydraulikzylindern realisiert“, erläutert Matthias Bölke, Abteilungsleiter Elektrik. „Nach den Tests entschlossen wir uns, den Hydraulikhub ebenfalls mit Elektrozylindern auszuführen.“ Und Matthias Scheffler ergänzt „Wir haben diese Technologie parallel zum Auftrag entwickelt. Die Blechteile sind sehr diffizil. Dafür ist ein ganz spezieller Beschnitt erforderlich und die Toleranzen müssen passen.“

Roboter- und Identtechnik

An der Beladestation werden durch einen Werker Hitzeschilde und Bauteil zusammengesetzt. Dieser Prozess wird von einer Kamera überwacht. Die Bauteile wiegen bis zu 20 kg. Mittels eines Drehtellers wird das Bauteil in die Maschine geschwenkt. Ein Roboter übernimmt das weitere Bauteilhandling. Über die Codierung der Werkzeuge ist sichergestellt, dass er stets das richtige Werkzeug bedient. Nach dem Bördel- bzw. Crimpvorgang bringt der Roboter das Bauteil zur Laserstation. In diesem Prozessschritt werden ein DataMatrix-Code (DMC) sowie Klarschrift aufgelasert. Im Anschluss an die Lasermarkierung wird ein Etikett gedruckt und automatisch aufgeklebt. Dann erfolgt eine Überprüfung des gelaserten DMC, des Etiketts, sowie der Klarschrift, um sicherzustellen, dass die Bauteile korrekt markiert wurden. Erst nach diesem Prozessschritt wird das Bauteil als i. O.-Teil auf dem Förderband für die weitere Bearbeitung ausgegeben.

Doppelt gefalzt hält besser

Die bisherige Technologie basierte auf einem einfachen Falz im Verbund mit einer Punktschweißung. Die Festigkeit dieser Verbindung liegt allerdings unter der des neuentwickelten Crimpverfahrens. Matthias Scheffler erläutert: „Die größten Herausforderungen beim Doppelfalzen sind Faltenlagen in den Hitzeschild-Blechen. Dazu kommt die Unsicherheit bei den dabei zu erwartenden Prozesskräften. Die genaue Dosierbarkeit der Einzelkräfte ist daher äußerst wichtig, damit zum einen jeder Einzelvorgang gesamtumfänglich korrekt ausgeführt wird und zum anderen die schmalen Stempel und Matrizen des Werkzeugs nicht beschädigt werden. Daher haben wir den Crimp zunächst mit einer Handvorrichtung erzeugt und dabei den erforderlichen Kraftaufwand gemessen.“ Abteilungsleiter Bölke ergänzt: „Eine Anforderung an die Anlage war, dass auf ihr unterschiedliche Bauteile gefertigt werden, die drei verschiedene Werkzeuge erfordern. Wenn in Zukunft neue Bauteile hinzukommen, heißt das: Wir designen ein neues Werkzeug, aber die modular aufgebaute Anlage kann so bleiben wie sie ist. Wir spielen dann lediglich ein neues Rezept mit den Verfahrwegen und Kraftgrenzen der Motoren auf.“

|

| Matthias Scheffler, CAD-Konstrukteur bei Ruegenberg, erläutert Aufbau und Funktion der Testmaschine mit dem ersten Werkzeug, hier noch hydraulisch betrieben. Mit dieser Maschine wurde die Crimptechnologie optimiert und die erste Nullserie für den Kunden entwickelt. (Bild: SEW) |

Überzeugende Ergebnisse

Die Besonderheit dieser Technologie zeigt sich darin, dass auch in Radien und Kurven die Falzkante geschlossen ist. Dies ermöglicht, das Bauteil mit einem rundum geschlossenen Falz ohne Unterbrechung zu versehen. Durch das zweifache Falzen und anschließendes Aufstellen der Falzkante wird eine höhere Festigkeit erzielt. Die innenliegende Isolierung ist vor eindringenden Flüssigkeiten wie Wasser oder Öl geschützt. Die thermischen Eigenschaften werden verbessert. Der Doppelfalz ist weniger anfällig gegenüber Vibrationen als eine punktgeschweißte Verbindung und weist somit eine längere Lebensdauer auf. Durch den Crimpprozess entstehen keine offenen oder scharfen Kanten. Daher stellt dieser Falz kein Sicherheitsrisiko für die Werker in der Endmontage dar. Denn scharfkantige Blechverbördelungen können sogar Schutzhandschuhe durchschneiden.

Bestückung der Maschine

„Gegenwärtig verarbeiten wir drei verschiedene Bauteiltypen“, erläutert Matthias Bölke. „Dafür gibt es drei unterschiedliche, binär codierte Werkzeuge. Dazu wird das Rezept in die Steuerung geladen. Jede Anlage hat zwei Werkzeugstellplätze, so dass Rüstzeiten minimiert werden. Weil die Steuerung Werkzeuge, Stellplatz und Bauteile eindeutig identifiziert, entscheidet der Roboter automatisch die Zuordnung des Bauteils.“ Bölke fährt fort: „Es gibt ein enges Zusammenspiel zwischen dem Beschnitt der Hitzeschilder und der Werkzeugkontur. Um einen sauberen Falz zu erzielen, wird in der Entwicklungsphase manchmal Material der Schale weggenommen oder hinzufügt. Gelegentlich wird in der Erprobungsphase die Werkzeugkontur angepasst, um einen perfektes Falzergebnis zu erzielen. Ist der Falz fertig erprobt, bedarf es keiner weiteren Nachjustierungen an den Hitzeschildern oder der Werkzeugkontur.“

Linearbewegung mit Elektrozylindern

Jedes Werkzeug ist mit sechs Elektrozylindern von SEW-EURODRIVE ausgestattet. Vier Zylinder der Baureihe CMSB71 im achsseriellen Aufbau bilden eine Gruppe und realisieren Arbeitsbewegungen und Zwischenpositionen der Werkzeugplatten. Die zweite Gruppe, ebenfalls achsseriell aufgebaut, bilden zwei Elektrozylinder vom Typ CMSMB71. Diese beiden Zylinder, ebenfalls durch Servomotoren angetrieben, sind für die Schließbewegung des Werkzeugs verantwortlich und erzeugen die Vorspannung. Jeder der Antriebe kann Druckkräfte bis 24 kN aufbauen. Eine Verriegelung der Werkzeughälften verhindert, dass die Zylindergruppen gegeneinander arbeiten. „Wir lösen alles mit vertikalen Arbeitsbewegungen, auf engstem Raum. Die schlanke Bauweise der Servoachsen von SEW-EURODRIVE half uns dabei, die strengen Platzvorgaben des Kunden zu erfüllen“, erläutert Matthias Scheffler.

Genaue und schnelle Motorbewegungen

Eine der ganz besonderen Herausforderungen war, wie bereits erwähnt, das prozesssichere, zehntelmillimetergenaue, synchrone Bewegen der Zweier- und Vierergruppen der Spindelmotoren, dazu noch bei ganz individuellen Kräften. „Der entscheidende Vorteil der Motorik ist, dass wir die Kraft dort aufbringen, wo wir sie brauchen. Bei einer Doppellage, wo viel mehr Kraft erforderlich ist, wird der entsprechende Motor einfach stärker bestromt. Diese Technologie ist zwar etwas teurer, aber eine Linearbewegung spart Platz und lässt sich sehr gut steuern“, ergänzt Matthias Scheffler.

Motion Control - das Herzstück der Anlage

Die Bewegungssteuerung der Falzanlage erfolgt durch einen MOVI-C CONTROLLER power von SEW-EURODRIVE. Auf diesem Controller läuft das Softwaremodul MOVIKIT MultiAxisController, um die beiden Zylindergruppen anzusteuern. Jan Messerschmitt, Applikationsingenieur bei SEW-EURODRIVE, war an der technischen Lösung beteiligt. Er erläutert: „Der MultiAxisController ermöglicht, sowohl die Position in der Vierergruppe exakt zu halten als auch das Drehmoment zu regeln, wie es für den Prozess erforderlich ist – ohne dass die Position verletzt wird. Das Wichtigste ist, dass die Platten nicht verkanten und Funktionssteine nicht kollidieren. Immerhin liegt die Toleranz bei Bruchteilen von einem Millimeter.“ Für den Nutzer ergibt sich durch den MultiAxisController ein hoher Bedienkomfort. Der Anwender hat eine einzige Schnittstelle und das MOVIKIT® übernimmt die Regelung/Ausgleichfunktionen für die gesamte Gruppe. Die übergeordnete Steuerung der gesamten Anlage wird über Ethernet/IP angebunden. Sie wurde nach einer Vorgabe des Endkunden bereitgestellt.

|

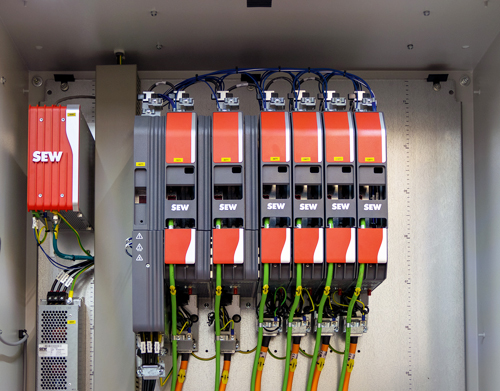

| Der MOVI-C CONTROLLER power von SEW-EURODRIVE (li.) sorgt für die Bewegungssteuerung der Falzanlage. Daneben sind die Umrichter MOVIDRIVE MDA90A mit Versorgungs- und Achsmodulen angebracht. (Bild: SEW) |

Projektverlauf gut gemeistert

Den Auftrag zum Bau der Falzanlage erhielt Ruegenberg im Herbst 2018. Kurz darauf erfolgte der Projektstart mit der Planung und Konstruktion. Ab Mai 2019 fand die Bau- und Erprobungsphase statt. Der Laser wurde in Betrieb genommen und erste Versuche mit den Testwerkzeugen durchgeführt. Schließlich konnte im Frühsommer 2019 der erste Prototyp fertiggestellt werden. Konstrukteur Matthias Scheffler: „Es gelang uns gemeinsam eine Technologie zu entwickeln, die es vorher noch nicht gab. Bei so einem heißen Projekt muss die Zusammenarbeit klappen! Es begann alles mit einer Idee und einem handtellergroßen, aus mehreren Teilen bestehenden „Würfel“. Mit Stellschräubchen und viel Herzblut erzeugten wir schließlich die ersten, nach neuer Geometrie miteinander verbundenen Blechschnipsel. Das war Grundlage für die gesamte weitere Technologieentwicklung.“ Druck baute sich auf, denn die Zeitschiene hierfür war äußerst eng. Schließlich stand ein konkreter Auftrag dahinter. Aus einer Anlage wurden bald mehrere, für Endkunden auf verschiedenen Kontinenten.

Reibungslose Kommunikation, lückenloser Support

SEW-Kundenbetreuer Frank Schnell resümiert: „Dieses Projekt war eine Herausforderung.“ Als großer Vorteil für die Firma Ruegenberg erwies sich, dass sich die Ansprechpartner bei SEW-EURODRIVE fortlaufend um den Kunden kümmerten. Auf diese Weise vereinfachte sich die Projektkoordination sehr. „Die Kommunikation muss funktionieren“, betont Matthias Scheffler. Er wurde nicht enttäuscht. Die technische Kommunikation verlief kompetent und reibungslos. „Reaktionen und Rückrufe erfolgten stets zeitnah; das ist nicht überall so. Es erleichtert ungemein die Zusammenarbeit. Auch der Support vor Ort war lückenlos und zielführend“, stellt er fest. Mittlerweile trat die Falzanlage ihren Weg zum Kunden in Asien an, weitere sind gegenwärtig in Planung bzw. im Bau. Weltweit werden diese Anlagen aus Bad Sobernheim sehr geschätzt – Qualität „Made in Germany“. Zum Erfolg dieser Anlage trägt die zuverlässige und effiziente Antriebstechnik von SEW-EURODRIVE maßgeblich bei.

Stichwort für Leseranfragen: Elektrozylinder CMSB71 und CMSMB71

Weitere Informationen: www.sew-eurodrive.de/elektrozylinder

Downloads und Bestellmöglichkeiten