Fachartikel vom 06/26/2012

100-MHz-32-Bit-DSC steuert zwei Motoren gleichzeitig

Effizient, Sensorlos und kostengünstig

Dieser Artikel beschreibt Trends bei den Motorsteuerungen für Haushaltsgeräte. Er stellt eine vor kurzem angekündigte 32-Bit-DSC-Familie (Digitaler Signal-Controller) mit 100 MHz Taktrate vor. Diese neue Familie ist ideal für sensorlose Steuerungen von Motoren geeignet. Des Weiteren wird das Thema sensorlose Vektorsteuerung eines Permanentmagnet-Motors und deren Implementierung auf den DSCs näher beleuchtet.

Gleich ob Waschmaschine, Geschirrspüler, Wäschetrockner, Kühlschrank, Klimaanlage oder andere Geräte - Motorsteuerungen sind grundlegender Bestandteil unterschiedlichster Haushaltsgeräte geworden. In den letzten Jahren haben sich die Ansprüche an Motorsteuerungen für dieses Segment stark verändert. Diese Veränderungen sind unter anderem durch neue Sicherheits- und Umweltanforderungen, dem Wunsch nach mehr Leistung und natürlich der Reduktion von Herstellungskosten getrieben. Ein Schlüsselaspekt ist ein möglichst hoher Wirkungsgrad, der den Einsatz von energieeffizienten Motoren und ausgeklügelten Methoden voraussetzt. Zu den Anforderungen zählen ein Betrieb bei unterschiedlichen Motordrehzahlen mit hohem Dynamikbereich sowie ein großer Drehzahlbereich. Für geringst mögliche Geräuschentwicklung wird einer Ansteuerung mit Sinussignalen der Vorzug gegenüber einfachen Kommutator-Lösungen gegeben. Um allen genannten Anforderungen Rechnung zu tragen, werden Einphasen-Asynchron- und Universal-Motoren von Drehstrommotoren, Induktionsmotoren, bürstenlosen Gleichstrommotoren und in erster Linie Permanentmagnet-Synchronmotoren (PMSM) abgelöst. Häufig nachgefragte Induktionsmotoren oder Permanentmagnet-Synchronmotoren mit Vektorsteuerung sorgen für eine exzellente dynamische Leistungsentfaltung, eine Nutzung des vollen Motordrehmoments auch bei niedrigen Drehzahlen, eine wesentlich effizientere Regelung des Motors über einen breiten Drehzahlbereich und die separate Kontrolle von Motordrehmoment und Magnetfluss. Um dabei möglichst einen Leistungsfaktor von eins zu errreichen wird eine Schaltung zur Leistungsfaktorkorrektur (Power Factor Correction, PFC) eingesetzt.

Die technische Umsetzung von Motorsteuerungen ist durch die technischen Aufwendungen häufig sehr kostenintensiv. Deswegen werden die Motoren auf Größe und Materialkosten hin optimiert. Das resultiert oft in nicht-linearen Parametern, die sich mit der Temperatur und dem durch den Motor fließenden Strom verändern. Die elektronische Hardware wird so einfach wie nur möglich gehalten; Entwickler verzichten häufig auf teure, präzise Analogkomponenten und setzen vielmehr auf Softwarealgorithmen. Der Einsatz von Positions- oder Drehzahlsensor ist äußerst kostenintensiv, daher muss ein sensorloser Betrieb das erklärte Ziel sein. Bei sensorlosen Ansätzen werden Motordrehzahl und -position mit Hilfe spezieller mathematischer Verfahren aus der angelegten Spannung, dem daraus resultierenden Strom und den Motorparametern berechnet. Dies führt dazu dass einfache Algorithmen zur Motorsteuerung zu komplexen Systemem mutieren, was den Einsatz eines leistungsstarken Mikrocontrollers mit speziellen Peripheriemodulen und ausgeklügelte Motorsteuerungsalgorithmen notwendig macht.

Microcontroller senken Kosten

Manche Haushaltsgeräte beinhalten sogar mehr als einen Motor. Eine Waschmaschine beispielweise benötigt neben dem Trommelantrieb eine Wasserpumpe. Eine Klimaanlage besteht aus einem Kompressor und einem Ventilator. Bisher wurden hierfür diskrete Motorkontrollkonzepte bevorzugt. Durch den Kostendruck treten verstärkt Konzepte basierend auf einem einzigen Mikrocontroller für zwei parallel geregelte Motoren, mit möglichst wenigen Elektronikkomponenten in den Vordergrund. Dieses äußerst effiziente, leistungsstarke und zugleich wesentlich kostengünstigere Konzept ist erst mit der Einführung spezieller Mikrocontroller möglich geworden, die die entsprechende Leistungsstärke und die benötigten Peripheriemodule bei vernünftigen Kosten bereitstellen. Freescale bietet dafür eine umfangreiche Familie von Digitalen Signalcontrollern (DSC) an. Diese DSCs tragen dabei in geradezu idealer Weise den Anforderungen komplexer Motorsteuerungen Rechnung. Die DSC-Familie stellt für digitale Wechselrichter, für Motorsteuerungen und viele weitere Applikationen, die schnelle Reaktionszeiten mit hoher Auflösung erfordern, die optimale Lösung dar. Für eine möglichst kosteneffiziente Realisierung wird die Rechenleistung eines DSP (Digitaler Signalprozessor) mit dem Funktionsumfang eines Mikrocontrollers und äußerst flexiblen sowie performanten Peripheriefunktionen kombiniert. Den Einstiegspunkt in die DSC-Familie markieren die auf dem 16-Bit-Kern 56800E basierenden 32-MHz-MC56F80xx-Derivate. Diese sind optimiert für durchschnittlich komplexe Antriebe wie sensorlose Vektorsteuerungen von Pumpen, Ventilatoren und Kompressoren. Gefolgt von 60-MHz-DSCs für anspruchsvollere Applikationen wie Waschmaschinen ohne Motorsensoren, und schließlich die kürzlich vorgestellte, auf dem 32-bit-Kern 56800EX basierende 100-MHz-MC56F84xx-DSC-Familie, die insbesondere für digitale Wechselrichter und die Ansteuerung von zwei Motoren ohne Sensoren konzipiert ist.

|

| Bild1:Blockschaltbild der DSC MC56F84xx (Bild: Freescale) |

Der MC56F84xx ist einer der schnellsten auf dem Markt erhältlichen DSP-Mikrocontroller. Dank seiner außergewöhnlichen Rechenleistung und Peripherien eignet er sich bestens für äußerst effiziente digitale Wechselrichterkonzepte und komplexe Motorsteuerungen. Der 32-Bit-56800EX-Kern mit 100 MHz Taktrate und 100 MIPS Verarbeitungsleistung bildet die Grundlage um komplexe Leistungs- und Motorsteuerungen effizient, weil in nur einem Zyklus, zu bewältigen. Desweiteren unterstützt der 32-bit-Kern Brucharithmetik und parallele Schiebeoperationen, vor allem wichtig für kompakte und schnelle Regelschleifen. Die MC56F84xx-Familie beinhaltet intelligente Peripherien, die Echtzeitanwendungen durch hohe Geschwindigkeit und Genauigkeit ermöglichen. Ein eFlexPWM-Modul (Pulsbreitenmodulation) mit einer Auflösung von 312 ps ermöglicht höchste Schaltfrequenzen, was in einem höheren Wirkungsgrad bei gleichzeitig geringeren Kosten resultiert. Dank des zweiten PWM-Blocks können zwei Motoren gleichzeitig angesteuert werden. Zwei unabhängige 12-Bit-Hochgeschwindigkeits-ADCs (Analog-Digital-Wandler) mit einer Abtastrate von bis zu 300 ns/ 3,33 MSamples/s sorgen für eine noch höhere Genauigkeit des Systems, da sie das Jitterverhalten der Eingangssignale reduzieren. Ein zusätzlicher 16-Bit-SAR-ADC mit eingebautem Temperatursensor und Bandgap kann universell für weitere und System relevante Messungen herangezogen werden. Vier Analogkomparatoren mit integrierten 6-Bit-DACs (Digital-Analog Converter) unterstützen die schnelle Erkennung von System relevanten Ereignissen und ermöglichen so zum Beispiel eine Notabschaltung der PWM-Ausgänge. Zusätzliche Universal-Timer können unabhängige Timing- und PWM-Signale erzeugen. Der Programmable-Delay-Block (PDB) unterstützt die präzise ADC-Triggerung (Hardware-Trigger ohne Software-Interrupt), welche für die Rekonstruktion des Motorstroms benötigt wird. Die Quadratur-Decoder können Positionssignale der Quadratur-Encoder, wie sie in industriellen Motorsteuerungen typisch sind, äußerst kostengünstig, weil integriert, durchführen.

Schnell und universell

Die Skalierbarkeit des Flashspeichers von 64 KByte bis 288 KByte ermöglicht es dem Anwender die für die verschiedenen Applikationen ideale Speichergröße als Schlüssel zum Erfolg bereitzustellen. Der DMA-Controller (Direct Memory Access) kann die Anzahl von Prozessor-Interrupts erheblich reduzieren und sorgt so für eine Entlastung des Rechenkerns. Das Freescale-eigene FlexMemory-EEPROM dient zur Ablage von Kalibrierungs- und anderer systemrelevanter Daten. Eine MPU (Memory Resource Protection Unit) erhöht die Systemsicherheit. Benutzercode kann dabei nicht auf wichtige Speicherbereiche und Peripheriefunktionen, die dem Supervisor-Zugriff vorbehalten sind zugreifen. 5-Volt-tolerante Eingänge erhöhen die Flexibilität und können Systemkosten senken. Unterschiedlichste Kommunikationsmodule, unter anderem QSCIs, QSPIs, I2C/SMBus und FlexCAN erlauben eine vielseitige Kommunikation mit Master- und Slave-Systemen. Der Inter-Module-Crossbar ist ein besonderes Peripheriemodul. Diese universelle Vermittlungsstelle übernimmt, mittels Hardware-Trigger, die Synchronisierung von Peripheriefunktionen (ADCs, 12-Bit DAC, Komparatoren, QuadTimer, FlexPWMs, PDBs, EWM, Quadratur Decoder sowie weiterer ausgewählter I/O-Pins) ohne Verzögerung durch umständliche und aufwändige Prozessor-Interrupts. Eine der Applikationen, für die der MC56F84xx optimiert ist, ist die zweifache Vektorsteuerung mit Sinussignalen und Leistungsfaktorkorrektur. Diese Anwendung ist typisch für Waschmaschinen oder Klimaanlagen, hierbei steuert ein einziger DSC sowohl Pumpe als auch Trommel beziehungsweise Ventilator und Kompressor.

Die Applikationsanforderungen für duale Motorkontrollsysteme beinhalten:

- Gleichzeitige Regelung von zwei Permanentmagnet-Synchronmotoren,

- Vektorsteuerung (auch Field Oriented Control – FOC genannt) beider Motoren mit Sinussignalen,

- Sensorlose Motorpositionsbestimmung,

- Hohes Anlaufdrehmoment und weiter Drehzahlbereich,8 bis16 kHz PWM-Frequenz,

- Erfassung der Ströme in den drei Phasen über Shuntwiderstände (Stromerfassung auf dem DC-Bus über einen einzigen Shunt kann vorteilhaft sein), Spannungsmessung auf dem DC-Bus,

- Eingangsseitige Leistungsfaktorkorrektur (Power Factor Correction (PFC)), je nach Bereich und Gesamtleistung,

- Schutz gegen Hard- und Softwarefehler,

- Kommunikation mit Master und Slave-Systemen und

- Erfüllung des IEC60730-Standards für Haushaltsgeräte.

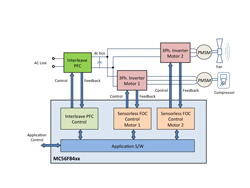

|

| Bild 2: Zweifache Motorsteuerung mit MC56F84xx und Leistungsfaktorkorrektur (Bild: Freescale) |

Bild 2 stellt dar, wie ein DSC die gesamte Anwendung – beide Motoren, Leistungsfaktorkorrektur und Kommunikation übernimmt. Zur Leistungshardware gehören zwei Inverter, die Elektronik für die Leistungsfaktorkorrektur sowie Strom- und Spannungserfassung. Wie bereits eingangs erwähnt, basieren die komplexen Motorsteuerungsalgorithmen für die Geräte von heute typischerweise auf dem Vektorsteuerungsverfahren (Bild 3). Mit einem Vektorsteuerungsalgorithmus verhält sich die Steuerung von Wechselstrom-Induktions- und Permanentmagnet-Synchronmotoren ähnlich wie die Steuerung separat erregter Gleichstrommotoren. In einem Ausschnitt können die Statorströme in eine Drehmoment- und eine Magnetfeld-produzierende Komponente aufgesplittet werden. Diese Komponenten werden durch Gleichstromwerte repräsentiert und lassen sich unabhängig und voneinander getrennt einstellen.

MTPA steigert den Wirkungsgrad

Der Vektorsteuerungsalgorithmus setzt die Messung der drei Phasenströme mit Hilfe eines schnellen ADC voraus. Die Strommessung muss auf die Mitte der PWM-Impulse synchronisiert werden, um Schaltstörungen zu vermeiden und einen brauchbaren Mittelwert des Stroms zu ermitteln. Typischerweise werden zwei Phasenströme gleichzeitig gemessen, und der dritte wird berechnet. Der MC56F84xx ermöglicht dies durch sein Inter-Module-Crossbar und dessen Hardware-Trigger der unter anderem PWMs und ADCs synchronisiert. Die drei Phasenströme werden in rotierende d/q-Koordinaten transformiert und die durch Drehmoment und Feld erzeugten Komponenten danach getrennt zur Regelung genutzt. Das Regelsystem besteht aus zwei stromgesteuerten Regelschleifen – eine für das Drehmoment (q-Wert) und eine für den Magnetfluss (d-Wert). Abhängig von den d/q-Werten wird der Ausgangsspannungsvektor unter zu Hilfenahme des Raumvektor-Modulationsverfahren berechnet, und die entsprechenden komplementären Inverteransteuersignale erzeugt. Für hohe Motordrehzahlen über dem Nominalwert muss ein spezieller Algorithmus, der einen Betrieb mit schwächeren Feldern erlaubt, eingearbeitet werden. Desweiteren haben manche Motoren ein starkes Reluktanz-Drehmoment. Um dieses zu nutzen und den kleinsten (und billigsten) Motor konstruieren zu können, implementieren Entwickler einen speziellen, MTPA (Maximal-Torque-Per-Amp) genannten Algorithmus. Das MTPA nutzt das Reluktanz-Drehmoment voll und ganz aus und sorgt darüber hinaus für eine Steigerung des Wirkungsgrads. Die Trennung und unabhängige Regelung der Drehmoment- und Magnetfluss-generierten Ströme ermöglicht einen hoch dynamischen Betrieb mit bereits sehr niedrigen Drehzahlen und ein ausgezeichnetes Regelprofil.

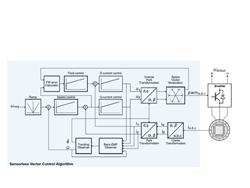

|

| Bild 3: Sensorlose Vektorsteuerung eines Permanentmagnet-Synchronmotors (Bild: Freescale) |

Für eine optimale Funktion benötigt der Vektorsteuerungsalgorithmus Positions- und Drehzahldaten. In Antriebssystemen der Industrie erhält man diese Daten üblicherweise von einem mechanischen Positions- oder Drehzahlsensor (beispielsweise einem Encoder, Winkelgeber, SinCos- oder einem Hallsensor). Für die Mehrzahl der Antriebssysteme in Haushaltsgeräten ist solch ein mechanischer Sensor jedoch zu teuer. In manchen Fällen gestaltet sich der Einsatz eines solchen Sensors aufgrund der mechanischen Konstruktion in Pumpen oder Kompressoren sogar sehr schwierig. Die Motorposition und die Drehzahl müssen daher mit Hilfe ausgeklügelter Algorithmen für sensorlose Verfahren berechnet werden. Der optimale Algorithmus für die sensorlose Positionsberechnung bei Permanentmagnet-Synchronmotoren basiert auf der Berechnung des mathematischen „Back-EMF“-Modells des jeweiligen Motors. Hierbei wird die rückwirkende Generatorspannung gemessen. Das mathematische „Back-EMF“-Modell benötigt die Motorparameter, die anliegende Spannung und die durch den Motor fließenden Ströme. Dazu berechnet der DSC eine Reihe von komplexen Gleichungen, digitale Filter- und Abschätzungsfunktionen, um die für den korrekten Betrieb des Vektorsteuerungsalgorithmus benötigten Positions- und Drehzahlwerte zu ermitteln. Aufgrund des „Back-EMF“-Modells, welches auf den rückwirkenden Generatorspannungen basiert, die bei Null Drehzahl verschwinden, ist es offensichtlich, dass das Verfahren bei Stillstand oder geringen Drehzahlen keine Positions- und Drehzahlwerte liefert. Daher setzt das Verfahren einen speziellen Anlaufalgorithmus voraus – typischerweise einen Anlauf mit offener Regelschleife und vorgegebenem Drehmoment sowie Strombegrenzung.

Die komplexen Berechnungen fordern dem Prozessor ein Höchstmaß an Rechenleistung ab. Am anspruchsvollsten ist hierbei die schnelle Regelschleife des Vektorsteuerungsalgorithmus, welche die Rekonstruktion der Phasenströme, die Transformation der Stromwerte in rotierende Koordinaten, die Stromsteuerung, die Raumvektormodulation sowie das gesamte „Back-EMF“-Modell mit Positions- und Drehzahlauswertung sowie notwendige Filterfunktionen beinhaltet. Die Berechnung der schnellen Regelschleife muss mit der PWM-Frequenz synchronisiert werden und wird normalerweise bei jedem PWM-Impuls durchgeführt – bei einem 8 bis 16 kHz PWM also innerhalb von nur einer 63 bis 125 µs langen Periode. Die Ansteuerung von zwei Motoren mit einem DSC setzt voraus, dass beide Vektorsteuerungsalgorithmen parallel berechnet werden können. Typischerweise arbeiten beide Motoren an der gleichen Versorgungsspannung. Um die Strombelastung am Stützkondensator zu verringern und die Welligkeit der Versorgungsspannung zu minimieren, versetzt man die PWM-Impulse der beiden Motoren gegeneinander um 50 Prozent bezüglich ihrer PWM-Periode. Dieser PWM-Versatz erlaubt eine wechselweise ADC-Abtastung und somit sind zwei A/D-Wandler vollkommen ausreichend. Die Berechnung der schnellen Regelschleifen des sensorlosen Vektorsteuerungsalgorithmus für den jeweiligen Motor kann damit ebenfalls abwechselnd durchgeführt werden.

Umfassende Supportlandschaft

Optional könnte eine Leistungsfaktorkorrektur (Power Factor Correction (PFC)) hilfreich sein. Je nach Leistungsbedarf, Ausgangsleistung und Lastbedingungen gibt es verschiedene Ansätze für PFC-Topologien. Für die höhere Leistung, die man typischerweise beim Betrieb von zwei Motoren benötigt, wird oft eine wechselseitige Leistungsfaktorkorrektur im so genannten „Continuous Conduction Mode“, also bei kontinuierlichem Stromfluss, angewendet. Bei der wechselseitigen Leistungsfaktorkorrektur kommen zwei MOSFET-Leistungsschalter und zwei PFC-Induktoren zum Einsatz. Der DSC erfasst den Eingangsstrom und regelt die Leistungsschalter so, dass der Eingangsstrom sinusförmig und synchron zum Netz verläuft. Typischerweise liegt die PWM-Frequenz für die Leistungsfaktorkorrektur im Bereich 50 bis 100kHz.Wie man erkennt, setzt der komplexe Algorithmus für die Motorsteuerung die dezidierten Peripheriefunktionen und die Prozessorleistung des DSCs voraus. Dieser ermöglicht es, beide Motoren zu steuern und auch die Leistungsfaktorkorrektur durchzuführen. Zusätzlich zu diesen Aufgaben sollte der DSC noch mehr als 50 Prozent freie Rechenzeit für weitere applikationsspezifische Aufgaben bereithalten. Der Freescale MC56F84xx trägt diesen Anforderungen in allen Aspekten Rechnung und ist daher die geeignete Lösung für solch komplexe Aufgabenstellungen. Extrem wichtig für die erfolgreiche Entwicklung ist auch eine umfassende Supportlandschaft für den DSC. Dadurch können Entwickler die komplexen Themen in kürzester Zeit realisieren. Neben den Standardtools wie Compiler und Debugger bietet Freescale spezielle Applikationsschriften, Referenzdesigns und bekannte Tools wie Freemaster für non-intrusive Real-Time-Debugger oder die „Embedded Software Libraries“ an.

Freemaster ist das Werkzeug für Debuggen, Monitoring und Datenvisualisierung in Echtzeit. Motorsteuerungsprojekte sind in Echtzeit ablaufende Embedded-Applikationen mit einer Vielzahl von Systemvariablen und Steuerparametern. Diese Parameter und Variablen müssen dazu in Echtzeit überwacht und ausgewertet werden, um so den Steuerungsalgorithmus zu entwickeln, in Betrieb zu nehmen und zu optimieren. Traditionelle Methoden mit zum Beispiel Debugger und Oszilloskop sind dabei äußerst mühsam und beschränkt. Insbesondere die zur Optimierung notwendige Anpassung von Systemparametern im laufenden Betrieb ist hierbei wichtig und zu gleich kritisch, weil oftmals dazu der Prozessor angehalten werden muss. Solch ein Ansatz ist für Motorsteuerungen nicht wirklich praktikabel - der Entwickler kann den Motor nicht einfach anhalten, einen Parameter ändern, und ihn dann wieder weiterlaufen lassen. Der Einsatz eines Oszilloskops ist ebenfalls kritisch zu hinterfragen, da die am Antrieb gemessenen Signale sich oft von denen durch den Prozessor erfassten unterscheiden. Die gemessenen Signale werden durch die Messschaltung, Störungen bei der Messung sowie durch Offset- und Verstärkungsfehler verfälscht, und die Filterung beeinflusst die Messgenauigkeit. Darüberhinaus stößt die Darstellung von internen Variablen und Vorgängen mit einem Oszilloskop schnell an Grenzen.

Der Echtzeit-Debugger FreeMASTER wurde entwickelt, um die Realisierung, Analyse und Optimierung von Motorsteuerungen möglichst einfach zu gestalten. Er unterstützt eine völlig rückwirkungsfreie (non-intrusive) Überwachung von relevanten Variablen eines Emdedded-Systems. Entwickler können den zeitlichen Verlauf gleich mehrerer Applikationsvariablen auf einem Oszilloskop-ähnlichen Display darstellen und auswerten. Vom PC aus kann der Anwender die Embedded-Applikation damit sogar steuern und optimieren. Die HTML-basierende Visualisierung ist nahzu beliebig erweiterbar. Dabei kann der Anwender Active-X-basierte Instrumentenanzeigen, Drehregler, Knöpfe und Schieberegler ja sogar eigene Elemente für die Darstellung realisieren - so komplex oder auch so elegant, wie er sich das wünscht. Die Freescale-Embedded-Software-Libraries“ (FSLESL) bieten speziell für die Architektur optimierte Algorithmen zur Entwicklung von komplexen Motorsteuerungen. Die General-Function-Library (GFLIB) enthält mathematische und trigonometrische Tabellen sowie Steuerungsfunktionen. Diese Softwaremodule bilden dabei die grundlegenden Bausteine. Ergänzend deckt die Motor-Control-Library (MCLIB) Vektormodulation, Transformation und motorspezifische Funktionen für die Realisierung digital gesteuerter Motorsysteme ab. Die General-Digital-Filter-Library (GDFLIB) liefert weitere Filterfunktionen für die Signalaufbereitung. Und die Advanced-Control-Library (ACLIB) beinhaltet wichtige Funktionen für die sensorlose Steuerung von Permanentmagnet-Synchronmotoren.

Die Algorithmen der Freescale-Embedded-Software-Libraries sind hoch optimiert, gründlichst getestet und sehr gut dokumentiert. Die Nutzung ist dabei, aufgrund der C-API denkbar einfach für den Anwender. Die Bibliotheken sind aktuell für die 56800E/EX-, ColdFireV1-, CortexM4- und Power-Architecture-Plattformen verfügbar. Der Einsatz der FSLESL und deren bereitgestellten Algorithmen beschleunigen die Entwicklung enorm. Dies gilt sowohl für Anfänger, die einfache Applikationen erstellen, als auch für Profis, die an komplexen, dynamischen Echtzeitsystemen wie Motorsteuerungen, Wechselrichtern und anderen Echtzeitsystemen arbeiten. Zusammenfassend lässt sich festhalten, dass Drehstrommotoren, die sensorlos über komplexe Algorithmen gesteuert werden, immer häufiger in einer Vielzahl von Antrieben zum Einsatz kommen – unter anderem auch in Haushaltsgeräten. Freescale bietet dafür ein umfassendes Spektrum Digitaler-Signalcontroller, eine umfangreiche Supportlandschaft, sowie das notwendige Know-how und damit eine komplette Lösung für die schnelle Realisierung komplexer Anwendungen zu ermöglichen.

Autor:

Dr. Radim Visinka ist System Application Engineering Manager Industrial and Multi-Market Microcontrollers in der Niederlassung in Roznov n.V./Techische Republik von Freescale Semiconductor